Externer Inhalt von ##teaserTitle##

##teaserText##

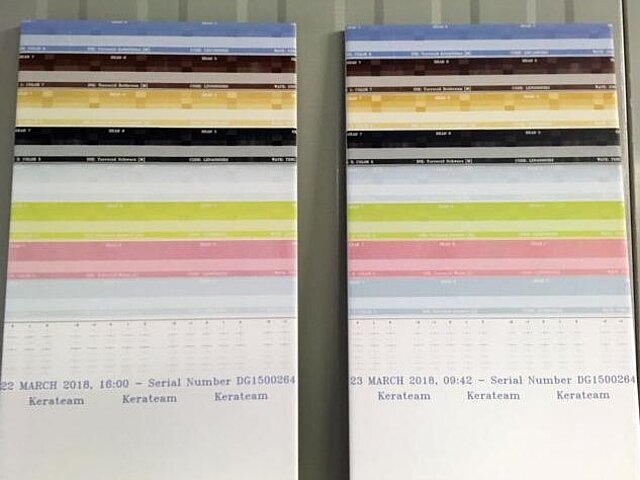

Ein gigantischer Radlader mit Wiege-Einrichtung bringt die Rohstoffe aus dem Lager zur Produktion. Mehr als 360 Tonnen Rohstoffe werden in Leisnig pro Tag zu Masse verarbeitet – Kaolin, verschiedene Tone und Kreide. Die Kreide kommt von Rügen, die Tone stammen meist aus der Region. Die hohe Qualität der Tonvorkommen in Mitteldeutschland war 1995, neben dem erstklassigen Fachpersonal aus dem damals gerade stillgelegten Porzellanwerk Colditz, einer der Gründe, warum das Werk in Leisnig errichtet wurde. Auch Fliesenbruch kommt mit in die Masse – so wird das Material optimal genutzt. In großen Trommelmühlen wird die keramische Masse mit Flintsteinen und Mahlkörpern zermahlen und anschließend in einen Mischer mit Schlämmkreide gefüllt. Dann wird die Masse grob und fein abgesiebt. In riesigen Sprühtrockentürmen, so hoch wie ein vierstöckiges Haus, wird die Masse bei 550°C getrocknet. Der Wärmebedarf der Sprühtrockner wird durch eine eigene Gasturbine gedeckt. Weich und warm fühlt sich die Masse nach dem Trocknen an, wie der Sand am Mittelmeerstrand. Nun geht es unter die Presse – oder besser gesagt unter eine von insgesamt neun Pressen, die mit einer Druckkraft von 1.400 Tonnen die Masse mit mächtigem Wumms zu Fliesenrohlingen formen. Jetzt sehen sie schon aus wie Fliesen, sind jedoch noch brüchig wie eine Tafel Schokolade. Hart werden sie erst nach dem Brennen. Doch bevor es so weit ist, laufen die Rohlinge auf eine der sieben Glasurstrecken. Die Glasur besteht neben Kaolin und Wasser aus so genannten „Fritten“: vorgeschmolzenem Glas, das für den feinen Glanz der Fliesen sorgt. Farbe, Design und Struktur bekommen die Fliesen im Druck, analog oder digital. „Seit Jahrhunderten bringen Rollen im sogenannten Rotocolor-Verfahren oder im Siebdruck Muster, Effekte und Farbe auf die Fliesen. Für jedes Design gibt es eine Rolle, die extra angefertigt werden muss“, erklärt Katrin Roßner, Teamleiterin Marketing. Ende 2016 hielt in Leisnig der erste Digitaldrucker Einzug. Das neue Verfahren ist so erfolgreich, dass 2017 bereits ein zweiter angeschafft wurde. „Der Digitaldrucker lässt sich schneller umrüsten und braucht viel weniger Farbe“, sagt Produktentwickler Kai Müller und öffnet das Fach für die Farbenzufuhr. „Dieses Fass ist schon seit fast einer Woche drin. Früher brauchten wir 2 Fässer Farbe pro Tag!“ Mit dem neuen Digitaldrucker lassen sich Muster höchst effektiv nachbilden – Fliesen im Betonlook oder in Holzoptik, alles per optischer Illusion. Die Designs entstehen hier in Leisnig. Jedes Jahr kommt eine neue Kollektion, drei eigene Designer arbeiten das ganze Jahr über daran, neue Muster und Dekore zu entwerfen. Die Dauerbrenner jedoch sind, wie Katrin Roßner verrät, die Klassiker in Weiß und Creme. Die Leisniger haben sich spezialisiert auf die Formate 20 x 50 und 30 x 60 Zentimeter, auch mit rektifizierten Kanten. „Diese modernen Formate sind sehr gefragt“, erklärt Katrin Roßner. Kerateam besitzt die einzige Anlage Deutschlands zum trockenen Schleifen der Fliesenkanten. Apropos Dauerbrenner: Nun geht es in den Ofen. 90 Meter lang ist die riesige Brennanlage, in der die Fliesen 45 Minuten lang bei ca. 1.120°C gebrannt werden. Nach der computergesteuerten Qualitätskontrolle werden die Fliesen vollautomatisch verpackt und gehen dann zu den Kunden in ganz Deutschland und Europa. Zu beziehen sind die Fliesen von Kerateam im In- und Ausland im Fachhandel, in Fachmärkten und in Baumärkten – made in Mittelsachsen.

Nachhaltigkeit wird übrigens bei der Fliesenfertigung in Leisnig groß geschrieben – ganz im Sinne dieses mittelsächsischen Leitwertes. Bis zu 6 % der keramischen Masse besteht aus Fliesenbruch – Recycling à la Kerateam. Das Wasser, mit dem die Rohstoffe angedickt werden, läuft in einem geschlossenen Kreislauf immer wieder durch. Die neuen Digitaldrucker brauchen viel weniger Farbe als der analoge Rotocolordruck – ressourcensparend und umweltschonend. Die Abwärme der vier großen Brennöfen wird zur Wasseraufbereitung und zum Heizen genutzt, der Strom für die riesigen Sprühtrockneranlagen wird durch eine eigene, hocheffiziente Gasturbine erzeugt. Bei der gesamten Fertigung entstehen keinerlei Abgase – der „Qualm“, der aus dem Werk herauskommt, ist nichts als reiner Wasserdampf.