Externer Inhalt von ##teaserTitle##

##teaserText##

Dirk Sittner empfängt uns in der stylischen Lobby seines Unternehmens, sportlich schlank und schwarz gekleidet. An der Wand lehnt das Rennrad, mit dem er täglich zur Arbeit fährt. Sein Markenzeichen sind die Designerbrillen in allen erdenklichen Farben, immer passend zum Look – oder zur Laune, wie er schmunzelnd versichert. Heute trägt er eine Brille in leuchtendem Neon-Grün, durch die er mit wachem Blick alle Abläufe seines Stahlunternehmens im Auge hat.

So durchgestylt wie seine Erscheinung ist auch die Produktion, die sich der Selfmade-Unternehmer in den vergangenen 28 Jahren aufgebaut hat. 1990 fing Dirk Sittner – ganz klassisch – in der Garage an, „mit Winkelschleifer, Schweißgerät und ein paar verrückten Ideen.“ Eine dieser Ideen war ein Gasgrill, der bis heute über eine Million Mal verkauft wurde. „Der Grill hat uns das globale Denken beigebracht“, sagt Dirk Sittner. „Wir standen schon immer im direkten Vergleich mit dem asiatischen Markt und mussten uns von Anfang an überlegen, wie wir hochautomatisiert produzieren können. Dieses Know-how können wir heute auch bei anderen Produkten umsetzen.“

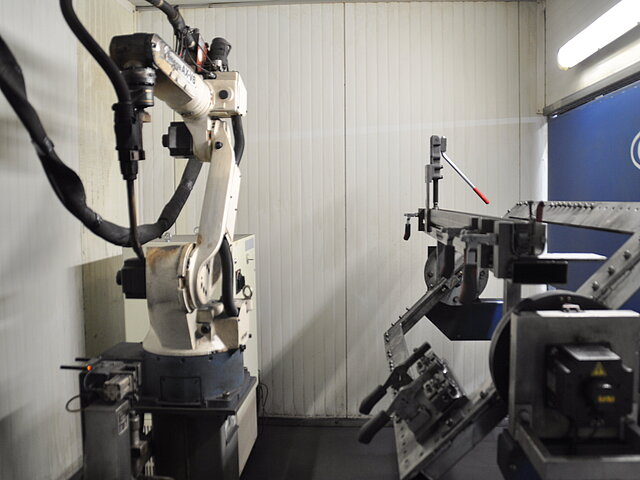

Beim Gang durch die 6.500 Quadratmeter große Produktionshalle wird eindrucksvoll deutlich, was er damit meint. Neben den 28 Produktionsmitarbeitern arbeiten auch 20 Roboter in der Fertigung. Fünf Schweißroboter schweißen Tischgestelle für Stehtische und Büromöbel, die bis in die USA verkauft werden. Zwei Biegeroboter – ein großer im Wert von einer Million Euro, ein kleiner für eine halbe – bearbeiten Bleche in Stärken von 0,5 bis 10 Millimeter. In diesem Jahr kommt eine vollautomatische Biegeanlage dazu, eine hochmoderne Messmaschine scannt photooptisch die produzierten Teile und vergleicht sie mit den geforderten Daten. Zwei Rohrlaser schneiden runde oder eckige Stahlrohre auf Länge, bohren Löcher, schneiden Konturen.

P&S Metalltechnik ist das einzige Unternehmen in Europa, das vom Coil – also von auf einer Spule gewickeltem Blech – frei programmierbar stanzen kann, bis zu einer Blechstärke von 6 Millimetern. Somit kann das Unternehmen Gewinde während der Fertigung vom Coil bis M10 stanzen – eine Seltenheit. Die Technologie ist eine Eigenentwicklung der Oederaner Ingenieure.

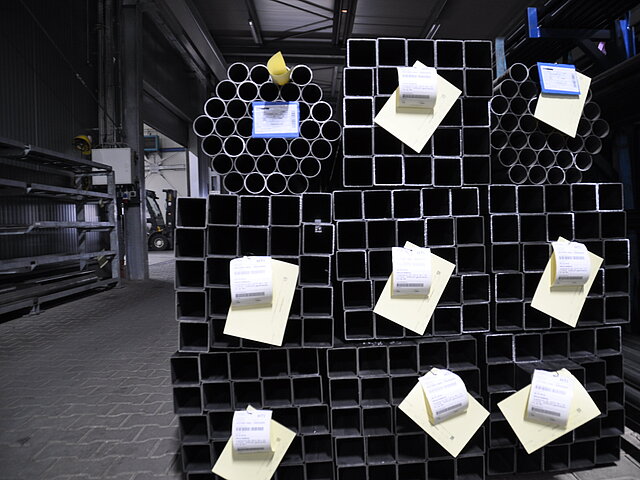

Der gesamte Materialfluss ist vollautomatisiert. Jedes Teil erhält beim Wareneingang einen Barcode, mit dem es während des gesamten Produktionsablaufs jederzeit nachverfolgbar ist. Das Herzstück der ausgeklügelten Fertigungslogistik sind fünf miteinander verkettete Hochregallager, aus denen jeder Mitarbeiter die benötigten Teile per Computer anfordern kann. Mit einem Schienenwagen kommt das Teil dann von selbst zum entsprechenden Arbeitsplatz gefahren. Jeder Mitarbeiter kann sich per Chip an jedem beliebigen Arbeitsplatz anmelden, erhält dort die Auftragsliste für den Tag und bekommt das benötigte Material automatisch aus dem Hochregallager bereitgestellt.

Trotz all dieser Technik menschelt es im Unternehmen. Beim Gang durch die Halle wird jeder Mitarbeiter per Handschlag begrüßt, der Chef hat für jeden ein persönliches Wort. Alles ist blitzsauber, jeder Arbeitsplatz aufgeräumt. Hier herrscht Ordnung und perfekte Organisation – vom Menschen bis zum Produkt.

Viele der Produkte, die hier hergestellt werden, wurden in Oederan entwickelt. Mit innovativen Ideen neue Technologien zu erdenken und immer zu überlegen, wie man ein Teil noch effizienter und besser fertigen kann, ist bis heute das, was Dirk Sittner an seiner Arbeit begeistert – so wie 1990 in der Garage. Die Produkte von P&S Metalltechnik finden sich in zahlreichen Gegenständen, die uns im Alltag begleiten: Von Sicherheitsbaugruppen an Rolltreppen und Aufzügen über Brandschutztüren auf Kreuzfahrtschiffen bis hin zu Büromöbeln. Und auch Styroporschneidemaschinen, Terrassenstrahler und die besagten Gasgrills, die man auch direkt vor Ort kaufen kann.

Der gemeinsame Nenner ist der Stahl. Alles, was sich aus Stahlrohren und Blechen biegen oder anderweitig in Form bringen lässt, ist für P+S Metalltechnik interessant. Verarbeitet wird der Stahl durch Laserschneiden, Biegen, Stanzen oder Schweißen, dann wird er bei Bedarf in einer hochmodernen Anlage pulverbeschichtet, montiert und verpackt. Bis ein perfektes Produkt das Haus verlässt.